Aumentar la rentabilidad y la productividad reduciendo el tiempo fuera de servicio.

Cada segundo que su planta está fuera de servicio le cuesta dinero porque se detiene la producción. Ya sea que esté transportando carbón hacia una planta eléctrica, retirando material de una mina subterránea, descargando un buque o fabricando productos en una línea de montaje, el trabajo es productivo solo cuando el equipo está funcionando sin problemas.

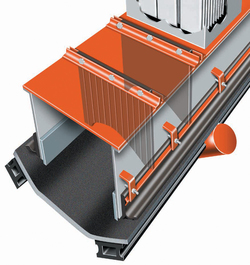

Debido a que hay tantas piezas móviles, no se necesita mucho para causar un paro. El material puede derramarse desde la banda y acumularse debajo o puede ser arrastrado hacia atrás en la línea de retorno. El material acumulado puede hacer que el componente más crítico de todo el sistema, la banda transportadora, se desalinee y sufra graves daños en los bordes. Los sólidos a granel también pueden acumularse dentro de los conductos y tolvas reduciendo el flujo, en particular en entornos con alta humedad. Estos cuellos de botella pueden ocurrir en cualquier lugar en el proceso.

Otra causa de tiempo fuera de servicio no programado es cuando existe el riesgo potencial de lesión o enfermedad . Por ejemplo, cuando el polvo fugitivo queda suspendido en el aire y causa un entorno potencialmente explosivo, debe detenerse el proceso y remediarse el riesgo.

Si su operación está atravesando tiempo fuera de servicio no programado, converse con uno de nuestros expertos. Estamos listos para escuchar la descripción de su operación y ofrecerle recomendaciones para reducir los paros en su planta. Nuestros técnicos e ingenieros están disponibles para proporcionar asesoría y asistencia de expertos en todas sus preguntas y problemas sobre manejo de materiales a granel.

Sonic Horn elimina el tiempo de inactividad por acumulación de ceniza

Los limpiadores de bandas le ahorran a la mina de cobre $ 22.000 por semana en tiempo de inactividad

Las plantas de cemento le ponen fin al tiempo de inactividad no programado con los productos de Martin

Los limpiadores de bandas reducen el tiempo de inactividad y mejoran la seguridad

Las soluciones de los puntos de transferencias resuelven los problemas de carga fugitiva

Los productos de estructura de conductos reducen el tiempo de inactividad imprevisto

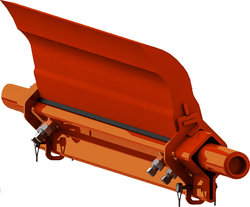

El limpiador CleanScrape® mejora las operaciones en una cantera de piedras

Los limpiadores de banda Martin® minimizan el tiempo de inactividad por limpieza

Con el limpiador CleanScrape® se corrige el atascamiento del conducto y el derrame

Asistencia gratuita para aplicaciones e ingeniería

Nuestros técnicos han resuelto problemas para clientes de la industria en todo el mundo. Aproveche la riqueza de nuestro conocimiento Háblenos sobre su situación y entérese de qué forma puede ayudarle Martin a mejorar su rendimiento, la seguridad y los resultados - sin ninguna obligación. Queremos asegurarnos de que haya elegido la solución correcta para sus necesidades y estamos dispuestos a invertir de antemano el tiempo necesario para que lo haga bien desde la primera vez.

Describa brevemente su aplicación

Ahorre con nuestro servicio Martin® Walk the Belt™.

Cada transportador es distinto, ¡aún cuando se encuentre en la misma planta! Podemos hacer inspecciones regulares y programadas de los componentes del sistema de manejo de materiales a granel con personal especializado que tiene la experiencia necesaria para lograr altos estándares operativos y puede mantener el sistema de la banda transportadora en funcionamiento y con máxima productividad. Pondremos inmediatamente a disposición de los gerentes de la planta los datos y las fotos y nuestras sugerencias le permitirán obtener ahorros y eficiencia a largo plazo.

Logre que sus bandas sean inspeccionadas por expertos que saben lo que deben buscar -- ¡y gratis!

¡Ya hemos resuelto su problema antes en otro lugar!

A pesar de que su problema puede parecerle único y frustrante, con más de 70 años resolviendo problemas similares en todo el mundo y con el personal más experimentado y capacitado en nuestros equipos, podemos asegurarle que “no hay nada nuevo para nosotros”. Y que sabemos qué se debe hacer a continuación y adaptarlo a su situación.

¡Pónganos a prueba gratuitamente! Y le daremos una solución.