Martin ayuda a Holcim Apasco a resolver sus problemas de material de retorno

Publicado: February 6th 2016

Una cementera mexicana resuelve los problemas de material de retorno en su transportador

[Villahermosa, MX] – Un líder mundial en soluciones para el manejo de material a granel mediante transportadores utilizó su innovadora tecnología de limpieza de bandas para resolver los problemas de acumulación de material fugitivo en una cementera causados por varios combustibles alternativos y materias primas (AFR, por sus siglas en inglés). Holcim México, el segundo fabricante de cemento más grande del país, aumentó el uso de AFR sólidos y líquidos en uno de sus establecimientos. Sin embargo, el cambio provocó derrames y material de retorno que ocasionaron gastos de $67,000 al mes debido a las fallas en los equipos y a la limpieza y al mantenimiento necesarios. La solución provista por Martin Engineering México ha disminuido significativamente la cantidad de derrames, ha aumentado la seguridad del lugar de trabajo y ha reducido el costo de operación.

El establecimiento de Planta Macuspana, ubicado en el sudeste de México, produce 1 millón de toneladas métricas (1,102,311 toneladas cortas) de cemento al año. De la demanda de energía térmica necesaria para producir los 12.6 millones de toneladas métricas (13,889,123 toneladas cortas) de cemento anuales producidas por las 7 plantas en funcionamiento de Holcim, alrededor del 14 % en 2013 fue generada mediante el uso de AFR.

Si se toma en cuenta la producción de 1990 como punto de referencia, la producción de cemento de toda la empresa mexicana se ha duplicado y el consumo de energía anual ha aumentado solo un 45 %; esto redujo la emisión de CO2 por tonelada de cemento en un 25 %. Sin embargo, los costos de mantenimiento amenazan con contrarrestar el rendimiento económico del programa.

Varios tipos de material de retorno

Por hora se transportan 1.5 toneladas métricas (1.65 toneladas cortas) de desechos sólidos y 21 toneladas métricas (23 toneladas cortas) de sedimentos al incinerador mediante 7 sistemas de transportadores de 40 pulgadas de ancho (102 cm) que trasladan tanto materiales sólidos como líquidos. Los desechos sólidos, como el papel, la madera, el plástico y el caucho triturado

se trituran para, luego, medir su contenido calórico (la cantidad de energía que contiene un material). Antes de medir el contenido calórico de los desechos líquidos, conformados por lechada de petróleo y agua contaminada, estos se mezclan con aserrín y se secan. Luego del procesamiento, la mezcla se carga en una tolva de alimentación, se pasa por una balanza para bandas y se distribuye en los transportadores con una válvula de alimentación mecánica.

Antes de implementar los productos de Martin Engineering, el establecimiento de Macuspana utilizaba varios limpiadores para banda sin tensionadores y sistemas de limpieza fabricados allí mismo. Sin embargo, los resultados no eran lo suficientemente buenos. Debido a las 6 toneladas cortas (5.4 toneladas métricas) de materiales líquidos y sólidos derramados por mes, un empleado de tiempo completo debía supervisar el proceso, y luego, tenía que informar a diario el volumen de los derrames y los peligros potenciales. Dos veces al mes, se necesitaba un equipo de cuatro personas durante un turno completo en el que se paraban las operaciones para limpiar pilas de material y sedimentos de alrededor del bastidor del transportador.

Soluciones versátiles

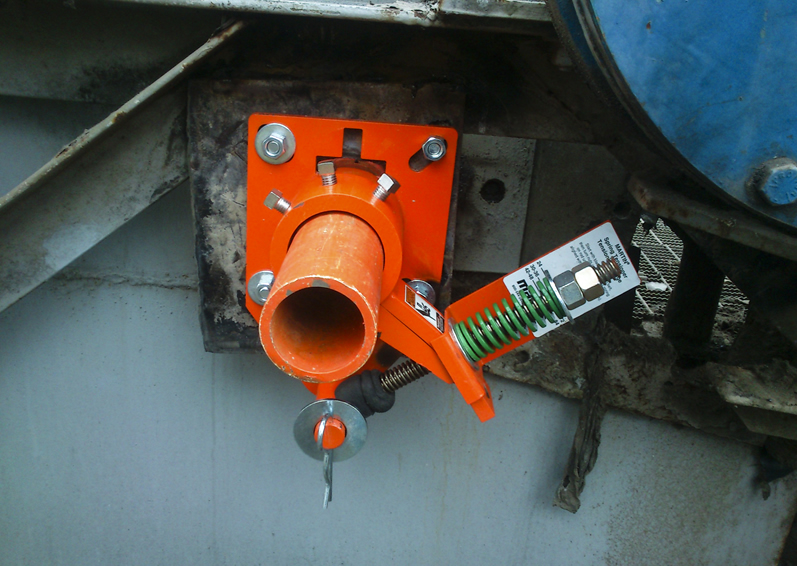

Luego de analizar la situación en detalle, el equipo de Martin Engineering México concluyó que se debía instalar un limpiador QC1™ PD (de alto rendimiento) Martin® en cada uno de los siete puntos de descarga del transportador. Las unidades, que se ensamblan en los bastidores principales existentes, están compuestas por una hoja simple de uretano conectada a un bastidor de acero que se gira mediante un resorte tensionador reforzado capaz de mantener la banda firmemente sellada. El diseño de la hoja cuenta con la tecnología patentada de presión radial de ángulo constante (CARP, por sus siglas en inglés) para mantener un ángulo de limpieza eficaz durante toda su vida útil sin dañar la banda o el empalme.

Los operadores pueden elegir entre 5 hojas diferentes para hacer frente a los distintos tipos de cargamento en cada transportador, en aplicaciones que impliquen velocidades de hasta 900 ppm (4.6 m/s) y temperaturas de -40 a 160 °F (de -40 a 70 °C). Las hojas, disponibles en longitudes de 18 a 96 pulgadas (de 457 a 2438 mm), también se pueden pedir en segmentos de 10 pies (3.05 m), lo que permite que los operadores corten el largo deseado para obtener una mayor versatilidad.

La unidad puede reemplazarse sin la necesidad de utilizar herramientas. Este proceso es simple y lo puede realizar un solo trabajador, y consiste en tirar del pasador de bloqueo, liberar la abrazadera y deslizar la hoja hacia fuera del bastidor. La nueva hoja se desliza y se asegura con la abrazadera en su posición. Esto reduce significativamente el tiempo necesario para el mantenimiento y el reemplazo.

Resultados inmediatos

El rendimiento del sistema con el nuevo equipo instalado se evaluó durante un período de 28 días en el que se comparó la acumulación del material de retorno con respecto al mes previo a la instalación. Los operadores informaron que hubo un 90 % menos de material fugitivo durante el período de evaluación y, por consiguiente, una reducción significativa de la mano de obra y los cortes en la actividad que se necesitaban para realizar la limpieza.

Los gerentes de la planta estiman que la renovación del sistema de limpieza de bandas extenderá la vida útil de los rodillos y otros componentes de los transportadores y minimizará las interrupciones repentinas que se producían por las fallas de los equipos. Además, los operadores aseguran que también mejoró la moral de los trabajadores debido a la facilidad con la que se puede realizar la limpieza y a las mejores condiciones laborales.