Publicado: August 2nd 2016

Votorantim Cimentos fue fundada en 1936 y es uno de los principales fabricantes de cemento, concreto y agregados del mundo. La compañía suministra más de 40 productos fabricados en 50 plantas de producción situadas en todo Brasil. Fuera de Brasil, VC posee seis fábricas y más de 150 unidades de concreto y agregado en América del Norte, a la vez que mantiene importantes inversiones en América del Sur, en Bolivia, Chile, Paraguay, Argentina, Uruguay y Perú.

La compañía se encuentra actualmente en proceso de realizar una inversión masiva de R$2,000 millones para mejorar la producción en todo Brasil, con el objetivo de lograr una mejora general del 30 % en la capacidad. Se construyen nuevas fábricas y se mejoran y amplían las existentes. Durante todo el proyecto, se mantuvo un intenso foco en el flujo eficiente del material a granel, con ingenieros de VC que investigaron cuidadosamente las últimas tecnologías para maximizar la eficiencia y reducir los gastos de mantenimiento.

Puede verse un ejemplo de esto en dos de las nuevas plantas — Cuiabá y Rio Branco do Sul — las cuales se espera que produzcan aproximadamente 8,500 toneladas de clinker por día cuando comiencen a funcionar antes de fin de año. Al diseñar el sistema, los ingenieros deseaban tomar todas las medidas razonables para prevenir la acumulación en los contenedores de proceso y en los sistemas de almacenamiento que pueden reducir el rendimiento o aumentar el tiempo de mantenimiento.

Los directivos de la empresa estaban muy al tanto de que los cañones de aire estaban comprobados en las aplicaciones de la planta de cemento, y ayudaban a los fabricantes a eliminar acumulaciones en torres de precalentadores, conductos ascendentes, tuberías de alimentación, silos y ciclones. Se pusieron en contacto con Martin Engineering para realizar una auditoría y se desarrolló un esfuerzo conjunto para determinar la solución óptima que incluyó el diseño del cañón de aire, la selección de la tobera y las ubicaciones específicas para lograr mejor los objetivos de la firma.

Operación

“Los dos principales componentes de un cañón de aire son la válvula de gran caudal y el tanque de presión”, explicó el gerente de ventas nacionales de Martin Engineering, Rodrigo Trevenzolli. “El dispositivo realiza el trabajo cuando el aire comprimido del tanque es liberado repentinamente por la válvula y dirigido a través de la tobera, la cual está estratégicamente posicionada en la torre, el conducto, el ciclón o en otra ubicación”. La red se instala frecuentemente en una serie y se secuencia con precisión para obtener el máximo efecto, puede ser programada o controlada por computadora para adaptarse mejor a las condiciones individuales del proceso y a las características del material.

Un cañón de aire “típico” utilizado en la industria del cemento se compone de aire comprimido libre a una presión de aproximadamente 7 bares (100 psi) dentro del tanque, con una válvula diseñada para estar cerca, hasta que una señal activa una válvula solenoide y libera el aire atrapado. Las modernas válvulas de acción rápida pueden liberar el volumen del tanque en menos de 300 ms, creando una fuerza de alta magnitud a la salida de la tobera la cual está instalada a través de la pared del contenedor o conducto.

La descarga programada descompone las acumulaciones de material y libera los recorridos bloqueados, permitiendo que los sólidos y los gases reanuden el flujo normal. Para personalizar la instalación del cañón de aire y adaptarlo al entorno de servicio, se pueden obtener características específicas de chorro de aire mediante la manipulación de la presión operativa, el volumen del tanque, el diseño de la válvula y la forma de la tobera. En general, los diseños de válvula más eficientes permitirán obtener fuerzas de chorro más altas y más altas presiones operativas.

Costo de propiedad

Uno de los principales motivos por los cuales los ejecutivos de Votorantim seleccionaron a Martin Engineering para el trabajo del cañón de aire fue el bajo costo operativo del equipo de la compañía. “En comparación con otras fuentes de energía, el aire comprimido es relativamente caro”, explicó Trevenzolli. “Hay muchos factores complejos de los cuales depende el cálculo del costo exacto en cada planta, pero la mayoría de los cálculos aproximados lo colocan actualmente entre 20 y 30 centavos de dólar por 1,000 pies cúbicos (28,317 litros). A medida que los costos de la energía continúan subiendo, también lo hace el valor de las tecnologías de cañón que pueden reducir el consumo de aire comprimido”.

Una de las formas de optimizar el uso de aire comprimido es especificar un diseño de cañón que emplee tecnología de válvula avanzada. Con el mismo suministro de presión, las válvulas más eficientes montadas en tanques más pequeños son capaces de ofrecer fuerzas de descarga superiores a las válvulas menos eficientes montadas en los tanques más grandes. El trabajo es realizado más eficazmente por la válvula de alta eficiencia y los ahorros en aire comprimido equivalen a la diferencia en los volúmenes del tanque.

Como los tanques más grandes ofrecen una duración chorro más larga debido al mayor volumen de aire descargado, se puede pensar que los tanques más grandes trabajan más. Trevenzolli explica la falacia: “En la realidad, la fuerza máxima se genera solo durante los primeros milisegundos después de la apertura de la válvula, de modo que en las aplicaciones que requieren una fuerza de salida alta para mover el material, la duración de la energía útil es extremadamente breve. La descarga subsiguiente de aire comprimido se desperdicia.”

Nuevos diseños de válvula

Durante los últimos años, las nuevas tecnologías de válvula han producido importantes avances en el rendimiento del diseño de los cañones de aire. La nueva familia de válvulas de acción positiva de Martin Engineering produce casi el doble de salida de fuerza de chorro que la generación de la válvula presentada hace tan solo una década y utiliza la mitad del volumen de aire comprimido. Si los dos diseños tuvieran la misma fuerza de descarga, la nueva válvula operaría aproximadamente a la mitad de la presión del diseño anterior. Especificar una red de cañón de aire con una válvula más avanzada, cuesta un poco más al principio pero en general el ahorro en el aire compensa ampliamente la diferencia durante toda la vida útil del sistema.

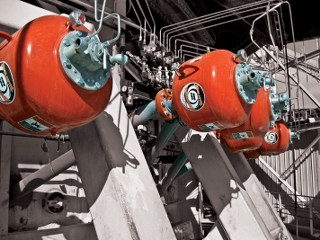

Después de estudiar los diseños de la planta y los posibles lugares de acumulación, los ingenieros de las dos compañías identificaron las ubicaciones óptimas para los cañones de aire. Los equipos están colaborando en la instalación de 110 cañones de aire Martin® Hurricane en las plantas que abarcan torres de precalentamiento, silos de aditivos y ciclones. Las unidades dispararán una potente descarga de aire comprimido en un patrón establecido para remover el material que se adhiere a las paredes de los contenedores y los conductos. En la planta de Cuiabá, se están instalando 56 cañones y 54 se colocarán en Rio Branco.

El cañón de aire Hurricane es un diseño de válvula interna de acción positiva que fue desarrollado especialmente para tener la circulación de aire más directa y la máxima fuerza, con mínimo consumo de aire. Al producir más potencia con menos aire, utiliza un depósito pequeño que a su vez, le permite al cañón Hurricane ocupar menos espacio y caber en espacios más pequeños.

Durante la secuencia de disparo, la válvula solenoide envía una señal de presión positiva a la válvula de escape que causa su accionamiento y la liberación de la presión que mantiene el pistón. El pistón es forzado instantáneamente a retroceder por la presión de aire almacenada en el tanque y el chorro de aire es dirigido entonces a través de la tobera, hacia dentro del receptáculo o a otro lugar. El tiempo de llenado en esta aplicación es de aproximadamente 27 segundos.

La válvula especialmente diseñada dispara solo en respuesta a un aumento de aire que permite que el solenoide de control se coloque a una distancia de hasta 200 pies (60 m) del tanque, para mantener los componentes claves lejos de los entornos de trabajo rigurosos y las condiciones de servicio difíciles. El cañón Hurricane fue desarrollado para que el mantenimiento sea simple ya que un solo trabajador puede extraer el conjunto de válvula completo en un paso simple, desde un lado del tanque. Puede sustituirse en cuestión de minutos para mantener las operaciones en funcionamiento y no es necesario extraer el tanque del receptáculo para realizar las tareas de servicio. Las unidades están garantizadas para un mínimo de 200,000 disparos.

Conclusión

El trabajo en la instalación de los dos sistemas de cañones de aire está en curso y se espera que la planta comience a funcionar a fines de 2012. Los ejecutivos de la compañía anticiparon que lo cañones, equipados con válvulas de alta eficiencia prevendrían los bloqueos que detendrían la producción y minimizarían a la vez el consumo de aire.

Las ventajas de especificar la nueva tecnología para las redes de cañones de aire incluyen menores costos de energía, mejor rendimiento del sistema y mayor tiempo de funcionamiento, con mayor disponibilidad de aire comprimido para otros procesos de la planta. Todo esto permite obtener mejores resultados y justifica el mayor gasto adicional al comienzo con un período de amortización que es ampliamente excedido por la vida útil prevista para el equipo.