Publicado: August 2nd 2016

Los puntos de transferencia pueden ser problemáticos en cualquier operación que implique la manipulación de carbón. Debido a la cantidad y a la fuerza del material que cae por los chutes receptores a los transportadores receptores, el material se amontona alrededor de los bordes y despide el polvo que, además de extenderse por todo el área y acumularse en rodillos, poleas y pisos, perjudica la calidad del aire. Los trabajadores deben limpiar constantemente el material antes de que obstruya la banda y, así, se exponen a los riesgos de trabajar alrededor de un transportador en movimiento, en donde incluso el mínimo contacto puede ocasionar lesiones graves en cuestión de segundos. Debido a que muchas de las lesiones ocasionadas por transportadores ocurren durante mantenimientos de "rutina", poder manipular el material fugitivo es fundamental en la lucha por reducir los riesgos y evitar lesiones.

Aquellos que trabajan con carbón no deben prestar mucha atención para darse cuenta del verdadero costo que implica el material fugitivo en diseños con puntos de transferencia ineficientes. Problemas, como la falta de un soporte de banda correcto, chutes mal sellados, rodillos dañados y la distribución dispareja de la carga pueden ocasionar derrames y problemas de alineación de la banda e incrementar los costos de mantenimiento y de limpieza, así como las posibilidades de sufrir lesiones e infringir las normas. Estos factores aumentan el costo operativo y reducen el margen de ganancia.

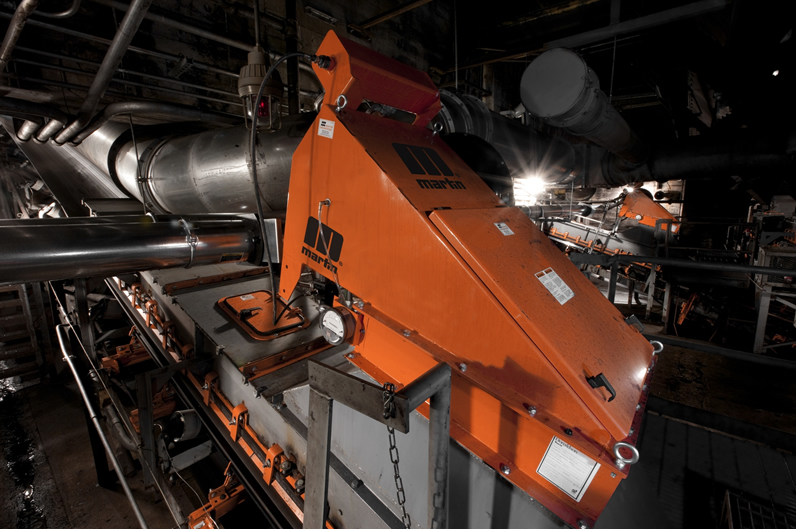

Un punto de transferencia bien diseñado (construido para soportar velocidades intensas y altas demandas de producción y, a la vez, producir cantidades mínimas de material fugitivo) es un logro de la ingeniería moderna. Debido a la aprobación de las últimas regulaciones de la Administración de la seguridad y sanidad de la mina (MSHA), esta moderna tecnología podría llegar a convertirse en un requisito operativo. En un punto de transferencia bien diseñado, cada componente, desde el diseño del chute hasta las camas y los sellos para el polvo, se utiliza de manera tal que puede aprovecharse al máximo, contener el polvo y las partículas, y permitir el fácil acceso para el mantenimiento. De esta forma, todo el sistema funciona más eficientemente, ya que retiene la mayor cantidad de carga y permite que el entorno laboral sea lo más seguro posible.

Para solucionar los problemas actuales de los puntos de transferencia, hay que comprender los conceptos clave de los diseños de los equipos contemporáneos. En este artículo, veremos algunos de los mecanismos de control de material fugitivo en puntos de transferencia modernos, los problemas que resuelven y una explicación breve sobre su funcionamiento.

Puntos de transferencia de carbón

La contención es clave para evitar los derrames y el polvo, y para esto, existen muchos componentes específicamente diseñados. Si bien los chutes de transferencia con forma y las cajas principales guían el flujo de material, la mayoría de las operaciones con grandes volúmenes de carbón necesitan de una o más camas de impacto para absorber la fuerza del flujo de material. Dentro de la zona de asentamiento (ubicada luego de la cama de impacto en la caja del chute transportador), las camas de sellado pueden crear una depresión en la banda para centrar la carga y reducir la polvareda, lo que ayuda a que el polvo se asiente. Si se logra sellar firmemente la banda, también se pueden colocar faldones a lo largo de las paredes del chute para evitar que el polvo y las partículas se escapen.

Para lograr una mayor contención, se pueden colocar bolsas colectoras de polvo encima de los chutes para generar corrientes de aire de presión positiva que saquen las partículas en suspensión de la zona de asentamiento y cortinas de caucho a lo largo del chute para evitar que el polvo escape de la zona delimitada. Si la longitud, la altura y el ancho del chute están configurados correctamente para las demandas de la velocidad y del volumen, es posible que el material pueda asentarse antes de la salida. Si necesita métodos de control de polvo más agresivos, existen sistemas de contención de polvo eléctricos que pasan el aire lleno de polvo por un filtro, despiden el aire limpio y encapsulan las partículas en una tolva. En algunos casos, incluso se pueden devolver pequeños sólidos al flujo de material.

Corrientes de aire y atrapamiento de material

Debido a la caída constante del flujo de material en el punto de impacto de la banda, el punto de transferencia puede ser muy inestable. Al disminuir la corriente de aire en el área delimitada por los faldones, el polvo en suspensión puede asentarse en el trayecto del material. Para contener la mezcla de aire y el material desprendido, es necesario contar con una banda estable y con el soporte adecuado para que los componentes de sellado puedan apoyarse contra esta. La falta de una trayectoria estable hará que la banda se hunda entre rodillos e impedirá que los componentes de sellado eviten que el aire y las partículas de material se escapen de los huecos sin sellar, lo que generaría derrames y polvo.

Si una banda se hunde en el área entre faldones también podría sufrir daños prematuros innecesarios. Esto es lo que llamamos "daños por atrapamiento" ya que cuando la banda se hunde entre rodillos, el material puede volver a subir en el próximo rodillo y quedar atrapado en un punto de apriete. La fricción causada por el material atrapado no solo daña el faldón, sino que también puede hundir la banda y evitar que los sistemas de limpieza de banda actúen correctamente.

Por lo general, hay dos maneras aceptables de brindar soporte a una banda dentro del área confinada de un punto de transferencia. Una es mediante rodillos de acero o de impacto (o ambos) colocados sin mucho espacio entre sí. Según CEMA, el espacio entre los rodillos debe medir entre uno y dos pulgadas aproximadamente. Sin embargo, para evitar los problemas de hundimiento, puede considerar diseños con el menor espaciado entre rodillos. La otra forma es mediante la instalación de las camas adecuadas con rodillos sobre rieles entre sí para un soporte total de la banda.

Impacto

Para que un punto de transferencia sea eficaz y no presente derrames, la línea de desplazamiento de la banda debe estar estabilizada con el soporte correcto en la zona de carga. Las camas de impacto, disponibles en diferentes grados de acuerdo con el tamaño y el peso de la carga, se colocan debajo del punto de carga de la banda receptora. La ventaja de las camas de impacto, en comparación con las camas de acero estándar, es que pueden absorber el impacto de las cargas y proteger mejor la banda. Las camas de impacto para trabajos pesados pueden contar con barras de impacto de caucho o de uretano y, por encima, una capa de plástico UHMW resbaladizo que minimiza la fricción de la banda. Las barras de soporte en el centro de la cama, capaces de soportar fuerzas de impacto de hasta 17,000 lb y caídas de hasta 50 ft, se colocan ligeramente por debajo de la línea de desplazamiento de la banda. De esta forma, la banda no soporta la fricción constante cuando está vacía y aun así puede absorber los impactos abruptos durante la carga y contar con un sello de banda firme. Para operaciones con grandes volúmenes, las camas de impacto deben estar calificadas para trabajo pesado (H) según el estándar CEMA 575-2000 y ajustarse a las configuraciones del transportador E-6 y E-7.

Asentamiento estable

Las camas de sellado, ubicadas a lo largo del área entre faldones, tienen muchas funciones. Una es crear un ángulo cóncavo para centrar correctamente la carga. El ángulo cóncavo es primordial para mantener un sellado firme entre la banda y el faldón. Utilizar rodillos sobre rieles entre cada cama ayuda a crear una trayectoria firme a través del área de asentamiento.

Algunas camas de sellado están diseñadas para sistemas transportadores que funcionan a una velocidad de hasta 700 ppm. Cada cama puede medir 48 in de largo con un solo rodillo entre medio para evitar el hundimiento. En los diseños más efectivos, la banda se desliza sobre barras laterales de baja fricción con un ángulo cóncavo ajustable que permite que los operadores la hagan encajar correctamente a los faldones.

Sello del conducto

Un requisito esencial para cualquier punto de transferencia es contar con un sistema de sellado efectivo con placas de desgaste y faldones al borde de la banda. Es probable que los sistemas más antiguos cuenten con placas de desgaste aseguradas al interior de la pared del chute (a menudo, soldadas) las cuales implican un gran riesgo para los trabajadores de mantenimiento que deben realizar ajustes o reemplazos. La Administración de la Salud y Seguridad Ocupacional (OSHA) considera que la mayoría de los chutes de transferencia son “espacios confinados que requieren permisos”, lo cual exige que un “operador autorizado” realice el trabajo dentro del chute. También debe haber un "asistente" afuera para controlar la seguridad de la persona que está dentro, mientras lo ayuda a quitar el material del chute. En algunos casos, incluso puede haber un supervisor controlando este procedimiento. Debido a que por lo general se necesita una trituradora o un soplete para hacer este trabajo, se deben lavar los residuos del polvo de las paredes del chute para evitar posibles explosiones. Este tipo de tareas de mantenimiento demandan períodos de corte más extendidos que afectan negativamente la productividad.

Un diseño más moderno cuenta con faldones externos que brindan un sellamiento de la banda más ajustado, necesario para evitar que el polvo y las partículas se escapen. Después de elevar la caja del chute sobre el flujo del material, se monta una placa de revestimiento resistente a las abrasiones en la parte exterior del chute y, luego, el sellamiento con faldones. Los soportes de montaje proporcionan un agarre estable que permiten que la placa de desgaste esté firmemente ajustada para reducir los derrames. Este sistema cierra el espacio entre la placa y el sello, lo cual elimina la abrasión del material atrapado sin interferir con los soportes existentes.

Para la inspección, el ajuste o el reemplazo de las placas de desgaste o los faldones del diseño externo, no se necesitan muchas herramientas ni mucho espacio y, en la mayoría de los casos, las tareas las puede realizar un solo trabajador. El ensamblaje discreto de los faldones solo necesita unas pocas pulgadas de separación, por lo que puede instalarse y mantenerse en áreas con poco espacio. El diseño de estos componentes reduce significativamente los cortes programados y los posibles riesgos laborales asociados al reemplazo y al ajuste de piezas.

Filtración del polvo

El polvo en suspensión es un problema común en las operaciones relacionadas con la manipulación del carbón y es la causa frecuente de multas por incumplimiento. Los expertos en el diseño de transportadores han descubierto que las operaciones pueden ser más limpias, seguras y productivas si se logra controlar las partículas en el aire. En las operaciones con carbón sin espacio suficiente para una zona de asentamiento o que trabajan con materiales que generan mucho polvo, las cortinas y las bolsas colectoras de polvo pueden ser componentes esenciales.

Las bolsas colectoras de polvo evitan que las partículas en suspensión escapen mediante la ventilación del aire y la recolección del polvo al mismo tiempo. La bolsa se instala en un agujero hecho a la mitad de la zona de carga del transportador y se sella con una arandela. Esta captura el polvo sin la necesidad de usar un ventilador que consuma energía ni una colectora de polvo con bolsa. En cambio, la unidad utiliza la presión positiva del aire por debajo que permite que el polvo escape del flujo de material y se acumule en la bolsa. Al quitar la presión del aire por medio de la ralentización o detención del sistema, la bolsa devuelve el polvo al transportador y lo une al flujo de material.

Las cortinas contra polvo, instaladas en la salida de la zona de carga y sobre la cubierta de los bordes laterales, ayudan a crear una cámara para la eliminación y recolección del polvo. Por lo general, se fabrican con caucho grueso y miden cuatro pulgadas menos que el ancho de la banda. Lo recomendado es utilizar una configuración de doble cortina. Se coloca una cortina fuerte más cerca de la zona de carga para que contenga el polvo provocado por el impacto y el material que se asienta. La segunda cortina, con ranuras que se mueven en forma individual a medida que pasa la carga, mantiene un sello relativamente constante que se ajusta a la carga para evitar que el polvo se escape. También se pueden instalar más cortinas para reducir el movimiento del aire y aislar el polvo.

Si estos métodos pasivos no son suficientes para controlar el polvo, es posible que necesite un colector de polvo. La mayoría de los operadores están familiarizados con los sistemas de limpieza de aire centrales, también conocidos como colectores de polvo con bolsa. Con este diseño, el aire cargado de polvo se saca por un conducto hacia una tolva de almacenamiento central o un punto de descarga.

Una alternativa al colector central es un sistema de colección de polvo integrado, que contiene un extractor, elementos para filtrar y un sistema de filtración. En vez de estar ubicado en el centro y conectado a puntos de generación de polvo por medio de conductos, este tipo de limpiador está incorporado al mismo punto de generación de polvo. Las partículas no se extraen, sino que se capturan dentro del dispositivo y se vacían en forma periódica en el flujo de material. A diferencia de los sistemas centrales, este enfoque integrado utiliza una serie de unidades pequeñas e independientes en cada punto de generación de polvo.

Pronóstico operativo

Con personal capacitado y componentes cuidadosamente diseñados, el mantenimiento de los puntos de transferencia es más sencillo y seguro que nunca. Gracias al diseño de los nuevos componentes y a funciones de ingeniería avanzadas, el ambiente de trabajo ha mejorado significativamente en los últimos años y los operadores han reducido los cortes necesarios para limpiar y reemplazar equipos averiados debido al polvo y al material fugitivo. Estos avances deberían motivar a los operadores a tomarse el tiempo para realizar un análisis de los costos y los beneficios de la nueva tecnología para los puntos de transferencia y evaluar las ventajas a largo plazo del aumento de la efectividad y la seguridad del lugar de trabajo.

Los gerentes preocupados por la seguridad y los costos totales de la operación deben revisar los números y ver cómo impactan los costos en aumento de la mano de obra dedicada a la limpieza y al mantenimiento más los gastos por posibles multas o cortes forzados al balance final de la empresa. Con las tecnologías descritas aquí, es posible que incluso los transportadores de bajo rendimiento no deban reemplazarse ni reconstruirse, sino, simplemente, modificarse por técnicos experimentados en la instalación de equipos modernos. Estas mejoras ayudarán a aumentar el rendimiento de las operaciones, reducirán los riesgos y contribuirán en el cumplimiento de las normas.