Publicado: August 2nd 2016

El flujo eficiente de material es un elemento crítico del manejo a granel seco y la acumulación de material fugitivo puede tener un efecto significativo en la rentabilidad de una planta. El derrame alrededor de los transportadores y los conductos de transferencia son un desperdicio de material, y generalmente requieren una limpieza intensa que aumenta los gastos de mantenimiento y desvía la mano de obra de las actividades principales. Además, en algunos casos, genera riesgos para la seguridad del personal. Si bien muchas plantas todavía usan técnicas manuales para eliminar la acumulación, el costo del trabajo y las interrupciones periódicas han llevado a muchos productores a investigar métodos más efectivos de lidiar con este tipo de mantenimiento.

Northern Indiana Public Service Company (NIPSCO) es el segundo prestador de servicios públicos más grande de Indiana, con un territorio de servicio que cubre aproximadamente el 30 % superior del estado. La base de clientes de la empresa es predominantemente residencial, pero los usuarios industriales consumen más del 50 % de la electricidad total producida por la empresa. Aproximadamente el 80 % de esa energía se genera quemando carbón.

La Michigan City Generating Station (MCGS), ubicada en la costa del Lago Michigan, tiene una unidad a carbón de 500 MW. El sistema quema alrededor de 5,000 toneladas de carbón por día, en principio 85 % PRB con un 15 % de mezcla oriental, medidas por un alimentador de banda hacia los transportadores que mantiene alimentados a los diez depósitos de la planta.

Mejora del transportador

Los departamentos de Ingeniería y Mantenimiento de MCGS decidieron implementar importantes mejoras en los sistemas de alimentación del transportador. Al actualizar el transportador más largo de la instalación, el personal de la empresa planificó la reducción del polvo fugitivo, contribuyendo a aumentar la seguridad, la productividad y la responsabilidad ambiental de la planta.

Los ingenieros tuvieron una planificación proactiva desde el principio. Para crear una hoja de ruta, evaluaron el polvo combustible en toda la planta y luego priorizaron los cambios que deseaban hacer, buscando las mejores tecnologías disponibles para eliminar primero los problemas más urgentes.

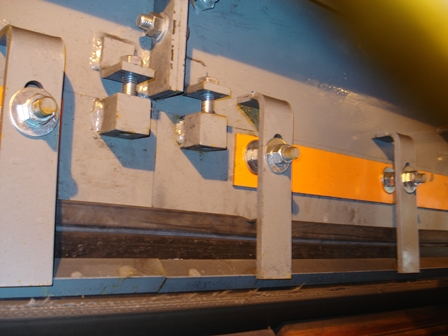

Martin Engineering fue seleccionado como recurso primario de la actualización, la cual incluía el reacondicionamiento de los revestimientos resistentes al desgaste en los cuatro alimentadores debajo del volcado de vagones y en los dos alimentadores del sistema de recuperación. Los revestimientos resistentes al desgaste están diseñados para retirar la carga de material del sistema de contención de polvo, de manera que el grueso de la carga se desvía de los componentes de sellado, manteniendo el carbón alejado del sellado de elastómero y prolongando la vida útil del sistema. Disponible en placas resistentes a la abrasión de 3/8" o 1/2" de espesor, los revestimientos se montan en el exterior del borde lateral del punto de transferencia existente.

Minimizar el tiempo de inactividad

En lugar de programar el paro completo de la planta, la instalación se llevó a cabo durante un tiempo de inactividad de un solo turno. La primera tarea del equipo de 3 hombres fue reconstruir la zona de carga en el alimentador de banda, debajo del volcado de vagones, en donde el faldón y los revestimientos estaban gastados y la estructura de soporte debajo de la banda se había deteriorado con los años. A continuación, los técnicos prefabricaron una estructura de soporte adicional para instalarla debajo de los rodillos, diseñada para poder colocarla en su lugar a través de espacios muy confinados. Una vez reemplazadas o reparadas todas las secciones, comenzaron a trabajar en el revestimiento resistente al desgaste y en los bordes laterales.

"En general, el revestimiento resistente al desgaste se instala en el borde lateral del punto de transferencia, donde protege tanto al acero como al sistema de sellado de la abrasión provocada por las fuerzas de carga y flujo de material", comentó Chris Griffin, gerente de territorio de Martin Engineering. “Pero cuando se instala el revestimiento en esta posición convencional dentro del borde lateral, es difícil la instalación, la inspección y el reemplazo”.

La Arquitectura moderna del transportador EVO de Martin Engineering EVO® ofrece un nuevo concepto en el revestimiento resistente al desgaste colocándolo fuera del borde lateral. Esta técnica tiene varios beneficios. Por una parte, permite la alineación de precisión de paneles de acero para evitar puntos que atrapen material y dañen la correa. Esta opción facilita también la inspección del revestimiento y el reemplazo del revestimiento cuando es necesario, sin tener que entrar a espacios confinados. Dado que el revestimiento resistente al desgaste está directamente contra el sistema de sellado de elastómero (sin acero de borde lateral entre el revestimiento y el sello), no hay espacio para acumulación de material. Esto mejora el rendimiento del revestimiento y del sistema de sellado de borde lateral sin agregar el costo de la construcción del transportador.

"Todo el trabajo se realizó desde afuera de los conductos, por lo que no necesitamos un paro prolongado para instalar los nuevos componentes", comentó el técnico de instalación de Martin Engineering, Tony King. "Gracias a que el revestimiento resistente al desgaste EVO® está instalado en el exterior, ahorró mano de obra y eliminó la necesidad de ingreso a espacios confinados, sin requerir la completa apertura de los conductos existentes".

El revestimiento resistente al desgaste está sujeto a bloques de montaje únicos y puede ajustarse fácilmente mediante un sistema de alineación con tornillos especialmente diseñado que brinda control preciso para reducir los derrames. Los componentes están diseñados para ajustarse a los transportadores con ángulos de 0° a 35°. Los cortes especiales simplifican la instalación sin necesidad de modificar los soportes actuales del borde lateral. Las placas de revestimiento internas resistentes al desgaste usadas pueden dejarse siempre que no haya riesgos de atrapar material o dañar la banda.

"Uno de los problemas con el faldón existente fue su proximidad al borde de la banda", observó Terry Weiler, supervisor de mantenimiento de MCGS. "Había tan poco borde de banda con el cual trabajar que el sellado se tornó mucho más difícil", agregó. Para abordar el problema, el personal de instalación de Martin Services recortó una porción del faldón existente y colocó dos placas nuevas adentro a 5,08 cm de cada lado.

Para controlar aún más el material fugitivo, los técnicos también sellaron el borde de la banda usando el sistema de faldón ApronSeal™ de Martin Engineering que proporciona dos superficies de desgaste en una sola banda de sellado de elastómero que está instalada a lo largo del extremo inferior del faldón. Cuando el lado inferior de la banda situada contra la cinta transportadora está desgastado, la banda de sellado es invertida y ofrece una segunda vida útil.

El sistema de borde lateral doble incorpora un sello principal sujeto a la placa del borde lateral de acero para conservar los conjuntos en la banda, mientras la tira secundaria o tira "de refuerzo", captura las partículas finas o de polvo que puedan pasar por debajo del sellado principal," agregó Griffin. "El sellado secundario se deposita suavemente sobre la banda y se autoajusta para mantener una presión constante desde la tira hasta la banda, a pesar del movimiento de material a alta velocidad y de las fluctuaciones en el recorrido de la banda".

Los rodillos gastados también se sustituyen con rodillos montados sobre rieles de Martin Engineering que están diseñados con un bastidor deslizable único sobre una base estática. El compacto conjunto de rodillos calza en lugares estrechos entre las camas de soporte, y necesita solo ocho pulgadas (203 mm) de ancho para rodillos de 6 pulgadas (152 mm), y el bastidor que se desliza hacia adentro permite la fácil instalación y servicio

De hecho, con el rodillo Martin® Trac-Mount™, no hay necesidad de elevar la banda o retirar los rodillos adyacentes. "Esa parte de la mejora era una de las favoritas de los operadores, considerando los espacios muy reducidos alrededor de la banda del alimentador", observó Weiler. Los montajes de rodillos pueden suministrarse con rodillos de acero o de impacto.

Resultados

Junto con otras recomendaciones basadas en el estudio, MCGS mejoró los sistemas del transportador para reducir significativamente los derrames, eliminar el polvo y las acumulaciones de material adyacentes a los componentes de manejo del carbón para mejorar así la seguridad y minimizar el desperdicio.

"Estamos satisfechos con el trabajo del personal de Martin Engineering y con el rendimiento del sistema de revestimiento resistente al desgaste reacondicionado", dijo Weiler. "Gracias a su fácil instalación, pudimos finalizar la modernización sin un paro prolongado. Renovó nuestro sistema y realmente nos ayudó a reducir el material fugitivo".

Poco tiempo después , MCGS ordenó la compra de otros tres alimentadores de volcado para vagones a Martin Engineering para hacer mejoras adicionales. Weiler también reveló que tienen m´ás planes: "Ahora estamos pensando usar la placa de revestimiento resistente al desgaste reacondicionada para actualizar otros transportadores en la planta", agregó.