Publicado: August 2nd 2016

El flujo eficiente de material es un elemento clave para la rentabilidad. Las detenciones en los sistemas de almacenamiento y las acumulaciones en los contenedores del proceso pueden obstaculizar el movimiento del material; lo que produce atascamientos que derivan en costosas complicaciones para el rendimiento y la productividad del equipo. El flujo deficiente de material también aumenta los gastos de mantenimiento y aleja a la mano de obra de las tareas fundamentales.

Si se tornan lo suficientemente graves, los problemas relacionados con el flujo pueden provocar una detención total de la producción. Cuando los bloqueos adquieren dicho nivel de importancia, suele ser necesario realizar un lavado de alta presión con agua, detonación con CO2 u otro tipo de limpieza manual que pueda acelerar el desgaste de las superficies refractarias o, incluso, provocar daños directos.

Cómo combatir la acumulación

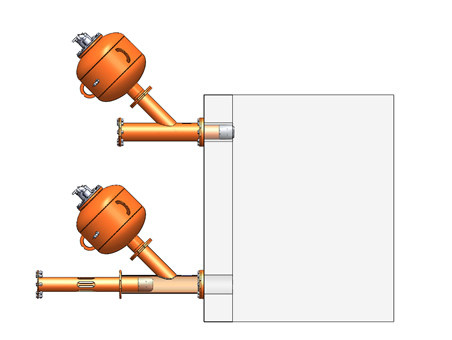

En sus más de 40 años de uso en la fabricación de cemento, el manejo de cenizas, la destrucción de rocas y otras aplicaciones, se ha comprobado que los cañones de aire son un efectivo dispositivo de promoción de flujo. También conocidos como detonadores neumáticos, esta tecnología contribuye a mejorar la producción y a reducir la acumulación de materiales gracias a su poderosa descarga de aire, lo que promueve el desplazamiento de la acumulación que afecta la eficiencia del proceso. En la industria del cemento, suelen especificarse cañones de aire para eliminar las acumulaciones en torres de precalentamiento, precalcinadores, ductos ascendentes, bandejas de alimentación, ciclones y trabajos terciarios en ductos. También se utilizan ampliamente en enfriadores del clinker, en chutes de transferencia de material y en depósitos de almacenamiento.

Presentado a comienzos de los años 70, el diseño de los cañones de aire mejoró a lo largo de los años y, hoy en día, presenta un mejor rendimiento de limpieza, menor consumo de energía y mayor nivel de seguridad. Entre las modificaciones se encuentra un diseño de válvula de alta velocidad que puede montarse sobre un depósito de aire más pequeño, y tiene una mayor fuerza de descarga que las válvulas menos eficientes en grandes tanques. La nueva generación de válvulas produce casi el doble de salida de fuerza de detonación que los diseños presentados hace tan solo una década; esto permite a los usuarios ahorrar energía, ya que utilizan la mitad del volumen de aire comprimido.

Otro desarrollo que permite ahorrar energía es el depósito de retorno de pistones. Durante la secuencia de encendido del cañón de aire, la presión en el depósito de retorno se aproxima a la del tanque; sin embargo, la válvula de acción rápida se cierra cuando queda aproximadamente el 50 % de la presión original del tanque. El pico de la fuerza de salida sigue siendo el mismo, pero se reduce drásticamente el consumo de aire; así, se reduce la demanda de suministro de aire de la planta y se reducen los costos.

Con la introducción de nuevas válvulas de encendido positivo, los cañones de aire se tornaron más seguros en los últimos años. Los cañones responden a un disparo de presión de aire que sale de la válvula solenoide y, para que el cañón se encienda, debe recibir una señal positiva. A diferencia de los diseños de encendido de presión negativo, un cañón equipado con este nuevo tipo de válvula no realizará una descarga accidental en respuesta a una caída de la presión, con lo cual si se produce una interrupción en el suministro de aire o hay una línea rota, no se accionará.

Dado que los ciclos de las válvulas se miden en milisegundos y la eficiencia ha alcanzado un nivel sin precedentes, algunos ingenieros consideran que las innovaciones contemporáneas han llevado el rendimiento de los cañones de aire al límite. Como resultado, en la actualidad, se destinan mayores esfuerzos de investigación y desarrollo de las toberas en sí, las que generan la ruta de aire que hace contacto con el material acumulado. Los diseñadores de productos están hallando pruebas que respaldan la creencia de que los nuevos diseños de toberas aun tienen un potencial significativo para mejorar la eficiencia en general; en especial, en aplicaciones donde se utilizan materiales difíciles o en condiciones exigentes de funcionamiento.

Nuevos diseños de toberas

Un componente fundamental es la tobera resistente al calor, diseñada y fabricada para ofrecer un patrón óptimo de fuerza y detonación para adaptarse a la aplicación. En la actualidad, estas toberas están disponibles en una gran cantidad de tamaños, formas y materiales de construcción. En los últimos años, las que suelen utilizarse con mas frecuencia son las formas de pico de pato de aleación de fundición y tubos de acero inoxidable. Si bien la tobera de tubo es razonablemente liviana y fácil de instalar, tiene un área limitada de influencia en una pared plana vertical. Por el contrario, la tobera de pico de pato presenta una amplia área de influencia y un alcance más corto, con un peso aproximado de 70 libras o más, lo que dificulta la instalación y el reemplazo. Instalar toberas de pico de pato es especialmente problemático en los sistemas existentes, ya que requiere cortar con soplete la pared del contenedor, retirar la superficie refractaria y, luego, colocar y sostener el componente pesado en la posición correcta, mientras se suelda en su lugar.

Con un mayor enfoque en las toberas como forma de mejorar el rendimiento del sistema, es posible lograr una mejor personalización de los patrones y las fuerzas de detonación para adaptarse a los materiales y a las condiciones de proceso de las operaciones individuales. La tobera es el componente que toma la energía almacenada en forma de aire comprimido y la direcciona para hacer el trabajo, por lo que tiene un efecto importante sobre el rendimiento de cualquier cañón de aire. La aplicación determina el tipo de rendimiento necesario, incluida la forma de la detonación de aire, la extensión de la pluma, etc. Además de desplazar el material acumulado, el objetivo de toda aplicación consiste en utilizar la energía acumulada de la manera más eficiente posible.

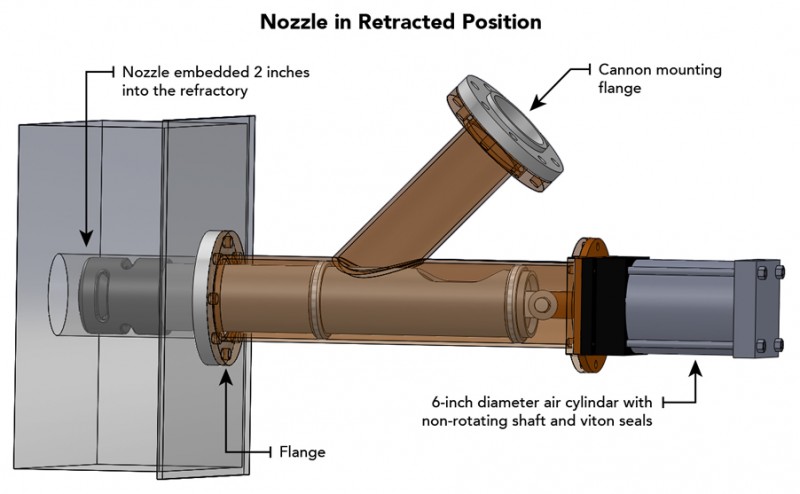

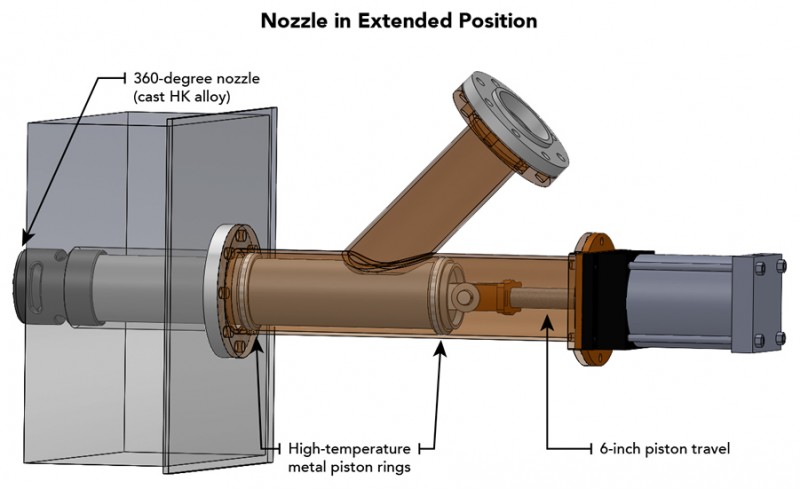

Entre los mayores avances de la tecnología de toberas en los últimos años se encuentra un diseño retráctil de 360º que se extiende en el flujo de material solo durante el ciclo de encendido para protegerse contra las temperaturas extremas y la abrasión. Este innovador diseño soluciona dos problemas frecuentes del sector: desplazar efectivamente acumulaciones en áreas difíciles de alcanzar sin interrumpir las actividades o realizar tareas manuales, a la vez que se extiende significativamente la vida útil de la tobera. Además, la tobera retráctil puede repararse desde afuera del contenedor; así, se reducen el tiempo dedicado a tareas de mantenimiento y el riesgo de sufrir lesiones.

Retraída |

Extendida |

| Las toberas retráctiles se extienden únicamente durante el ciclo de encendido y ofrecen protección contra las temperaturas extremas y la abrasión. | |

Muchas de las toberas de aire que se utilizan en los cañones de alto rendimiento de la actualidad son similares a los diseños utilizados hace 20 años. Los fabricantes ofrecen un variedad de formas, tamaños y patrones de detonación para adaptarse a los distintos materiales y condiciones del proceso; no obstante, los estilos y el rendimiento de las toberas no se han modificado en gran medida. Incluso con posterioridad a su extensa historia de servicio como tecnología de flujo de material, los usuarios de cañones de aire aun cuentan con un inventario relativamente reducido de opciones de toberas para aplicaciones de alta temperatura.

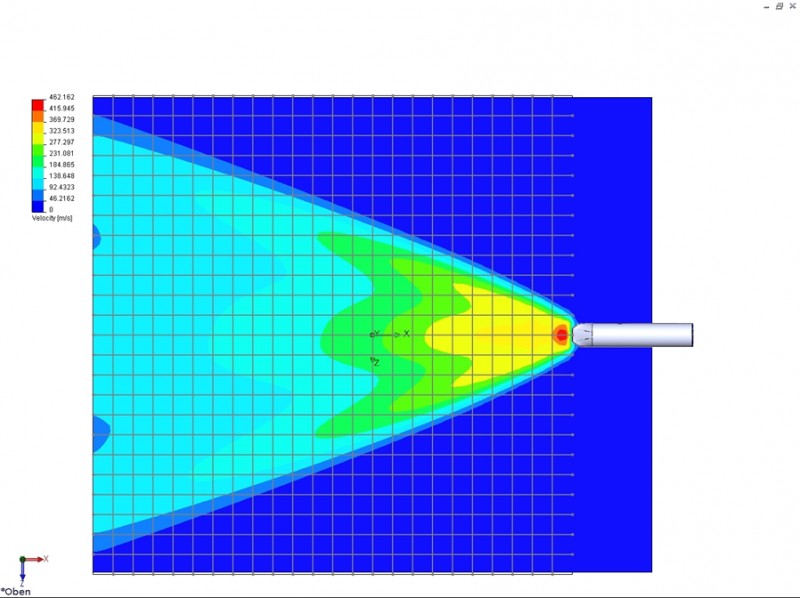

Modelado CFD

Entre los obstáculos que se presentaron al desarrollo de nuevas toberas se encuentra la falta de precisión de los modelos matemáticos existentes para predecir el rendimiento de nuevos diseños, en particular, en lo que respecta a materiales o condiciones específicos. Si bien los modelos de Dinámica fluida informática actuales podían simular el rendimiento de las toberas en términos teóricos, los resultados solían variar del rendimiento real observado en el proceso del cliente. Además, la fabricación de prototipos siempre demanda mucho tiempo y es costosa, lo que demora aun más el proceso de Investigación y Desarrollo. Seleccionar la tobera ideal para ciertas condiciones de operación del cliente solía exigir varias reiteraciones y hacer cambios sutiles para obtener la configuración más efectiva para dicho entorno operativo.

Con los recientes avances en software de simulación numérica de flujo y el advenimiento de rápidas técnicas de prototipos, los investigadores de Martin Engineering consideraron que era momento de crear un modelo estandarizado más preciso y enfocarse en el diseño de nuevas e innovadoras toberas para mejorar aun más el rendimiento de los cañones de aire. Entre los objetivos, se incluía el desarrollo de una teoría de predicción que reflejara mejor el rendimiento real, acelerara el proceso desde el concepto hasta el prototipo y redujera de manera significativa las tácticas de prueba y error.Si resultaba exitoso, el resultado sería un rendimiento de limpieza más efectivo por parte de los sistemas de cañones de aire, con diseños de toberas adaptados a las condiciones de operación. Se esperaba que los ingenieros también desarrollaran una comprensión más profunda de los proceso del cliente y fomentaran un desarrollo de productos verdaderamente orientado al proceso. Los beneficios incluirían la optimización de los productos actuales, ahorro en los costos y tiempos de desarrollo más rápidos; en última instancia, se le entregaría a los clientes una amplia selección de toberas.

La investigación comenzó con el software disponible para la venta y con la teoría CFD. Los investigadores recurrieron a los parámetros físicos de diseños de toberas existentes de Martin Engineering e idearon un patrón de detonación proyectado para cada una de ellas. Luego, se llevó a las toberas hasta una estación de prueba, conocida como mesa de prueba, donde se montan sobre un cañón y se dirigen a una superficie horizontal cubierta con arena. Al encender el cañón en la arena, los investigadores podían obtener una representación precisa del patrón real para cada diseño de tobera, que, luego, se comparaba con el área de influencia predicha por el software.

Tras esta serie de pruebas, los investigadores de Martin volvieron a analizar el programa de modelado CFD e hicieron ajustes progresivos, lo que, finalmente, resultó en un modelo que reflejaba con precisión los patrones de detonación de los tamaños y las formas de las toberas existentes de la compañía. Luego, los investigadores pasaron al desarrollo de nuevos diseños de toberas que podían adaptarse a la medida de las operaciones y las condiciones de proceso específicas de los clientes.

Tras avanzar más allá de un rango estándar de configuraciones de toberas, entre las cuales se elegiría la mejor solución disponible para una aplicación determinada, el objetivo consistía en desarrollar la capacidad para diseñar y probar con eficiencia toberas desarrolladas específicamente para adaptarse a los procesos individuales de los clientes, cuyo resultado sería ofrecer una limpieza más efectiva en casi cualquier tipo de circunstancia. Además, el modelo personalizado CFD le permitiría al personal de Investigación y Desarrollo predecir los patrones de detonación y las fuerzas derivadas de cualquier nuevo diseño de tobera, sin recurrir al costoso proceso y con gran demanda de tiempo de diseñar prototipos y probar físicamente cada uno de ellos.

Primer desarrollo

Se inició el primer proyecto de desarrollo de toberas utilizando la nueva técnica de modelado CFD con el objetivo de abordar uno de los problemas más frecuentes de los usuarios de cañones de aire de alta temperatura. Reemplazar las toberas tradicionales de los cañones de aire de tipo "pico de pato" es un proceso difícil y exigente que afecta a casi todos los sistemas en cierto punto. El momento menos inoportuno para realizar la instalación es durante la construcción de un nuevo sistema o el armado de un nuevo contenedor. Cuando se diseña el sistema del cañón de aire desde el comienzo, los técnicos pueden realizar los orificios de acceso necesarios y soldar las toberas en su lugar con relativa facilidad. El material refractario puede colocarse luego en torno a la apertura de la tobera. No obstante, cuando la tobera falla y debe reemplazarse, el proceso es mucho más complicado.

Para reemplazar una tobera de "pico de pato" convencional en un equipo existente, es necesario retirar el material refractario de alrededor de la apertura de la tobera, lo que suele hacerse con un martillo neumático. Invariablemente, como consecuencia del proceso, se debilita el material refractario que lo rodea y hay mayores posibilidades de que se generen telas de araña y se produzcan fracturas a futuro. Se desmonta el cañón de aire del tubo de suministro de aire desde afuera del contenedor y se corta del contenedor o del tubo la tobera con problemas, por lo general, con un soplete. Se suelda la nueva tobera en su lugar y se repara el material refractario dañado; luego, se reinstala el cañón fuera del contenedor. Además del posible daño al material refractario, el proceso exige mucho trabajo y un cierre extendido del sistema. También se presentan riesgos de lesiones por trabajar en espacios confinados. Un factor clave es el riesgo de colocarlo en un lugar inadecuado, lo que afecta drásticamente la efectividad del cañón.

Debido al tiempo que se necesita para instalar las toberas de "pico de pato" y el riesgo de que se produzcan daños en el material refractario, muchas compañías optan por instalar una tobera recta convencional. Lamentablemente, las toberas rectas presentan una menor área de influencia y, por lo general, no brindan la misma acción de limpieza que una tobera de "pico de pato". Por lo tanto, los investigadores de Martin Engineering se pusieron a trabajar en el diseño de un tipo de híbrido, que ofreciera un rendimiento de limpieza equivalente a las toberas de "pico de pato" estándares, pero que fuera fácil de retirar y reemplazar, como una tobera recta.

Utilizando el modelo CFD modificado, el personal de Investigación y Desarrollo llevó a cabo pruebas virtuales en distintas configuraciones de toberas, ajustando continuamente el tamaño, la forma y el orificio para investigar los cambios en el patrón de detonación. Al eliminar la necesidad de realizar un prototipo y observar físicamente cada uno de los diseños, los investigadores pudieron hacer una lista limitada de los candidatos con mayores posibilidades.

El diseño de la tobera de cambio rápido, con patente pendiente, que surgió de dicha investigación logró probar que el equipo de Investigación y Desarrollo podía lograr el mismo rendimiento de una tobera de "pico de pato" y combinarlo con un rápido acceso, algo que, en el pasado, solo estaba disponible en toberas rectas. El modelo CFD se probó en una situación del mundo real, lo que ayudó al equipo de Investigación y Desarrollo a solucionar un problema al que los usuarios de cañones de aire habían tenido que hacer frente durante años.

Se espera que entre los beneficios se encuentren un menor daño al ladrillo refractario y menor tiempo de mantenimiento a las toberas. Al evitar la necesidad de ingresar en espacios confinados, el nuevo diseño eliminó gran parte del riesgo potencial relacionado con el proceso de cambio. También les permite a los operadores del sistema agregar cañones de aire a un proceso existente durante una breve detención de las actividades, sin tener que enfriar por completo todo el sistema para permitir el ingreso en el contenedor.

Además de ayudar a los investigadores a resolver un problema específico, el proceso de desarrollar un diseño de tobera de cambio rápido y probar su efectividad en el lugar, se confirmó la utilidad y la precisión del modelo CFD personalizado. El equipo de Investigación y Desarrollo de Martin ahora confía en que podría hacer frente a cualquier proceso relacionado con la acumulación de partículas y diseñar y fabricar rápidamente una tobera que ofrezca un patrón óptimo de detonación para dicha aplicación en particular. Los usuarios de cañones de aire ya no estarán limitados a utilizar opciones disponibles para la venta o a experimentar extensos tiempos de desarrollo para probar nuevos diseños.

Conclusiones

Entre los beneficios de especificar sistemas de cañones de aire de alta eficiencia se encuentran: costos de energía más bajos, menor mantenimiento, seguridad mejorada y mayor producción total.

Al personalizar el software de modelado informático existente, los investigadores de Martin Engineering desarrollaron y confirmaron un método exacto para predecir el rendimiento de las toberas en condiciones específicas de funcionamiento; así la compañía puede desarrollar diseños de toberas para alcanzar una efectividad óptima y, a la vez, reducir el tiempo de entrada al mercado. De hecho, los investigadores de Martin Engineering ya utilizaron el modelo para proyectar el rendimiento de cientos de diseños de nuevas toberas.