Martin Engineering presenta el sistema de limpieza Washbox™

Publicado: June 10th 2016

El limpiador de bandas transportadoras Washbox elimina el material de retorno difícil de sacar

[Neponset, IL] – Uno de los líderes mundiales en soluciones para la limpieza de bandas transportadoras ha presentado un sistema de limpieza secundario que elimina casi por completo el material de retorno que queda en la banda, incluso, las partículas y los materiales pegajosos atascados en huecos e imperfecciones de la superficie. El sistema de limpieza Washbox™ de Martin® combina un rociador de agua y hojas de limpieza secundarias en una unidad cerrada e independiente que elimina los residuos del área de trabajo en forma segura. Los operadores que han instalado el sistema han experimentado una significativa reducción de polvo y derrames ocasionados por el material de retorno. Esto les permite disfrutar de un lugar de trabajo más seguro, extender la vida útil de la banda y reducir considerablemente los cortes en la actividad.

"Diseñamos sistemas para hacer frente a la mayoría de los problemas relacionados al material de retorno que experimentan los clientes de varios sectores —explicó Dan Marshall, ingeniero de productos en Martin Engineering—. Luego de realizar pruebas exhaustivas en aplicaciones antes y después del uso de nuestros productos, desarrollamos el sistema de limpieza Washbox™ de Martin® para complementar nuestros productos estándar en algunas aplicaciones y, así, extender aún más la vida útil de las bandas, los rodillos, las poleas y las hojas de limpieza".

En operaciones donde se transportan materiales sólidos, el desgaste normal de la banda puede venir acompañado de imperfecciones y depresiones en la superficie. El polvo y las partículas que quedan atrapados en estos lugares permanecen allí, incluso, después de que la banda pase por las hojas de limpieza primarias y secundarias. Sin embargo, se desprenden por la agitación de los rodillos de retorno y generan polvo y derrames en exceso. El agua facilita la eliminación del material a granel. Esta ablanda el material, mantiene las hojas de los limpiadores libres de acumulaciones y extiende la vida útil de la hoja debido a la reducción de las averías por el calentamiento que provoca la fricción.

Sistema incorporado

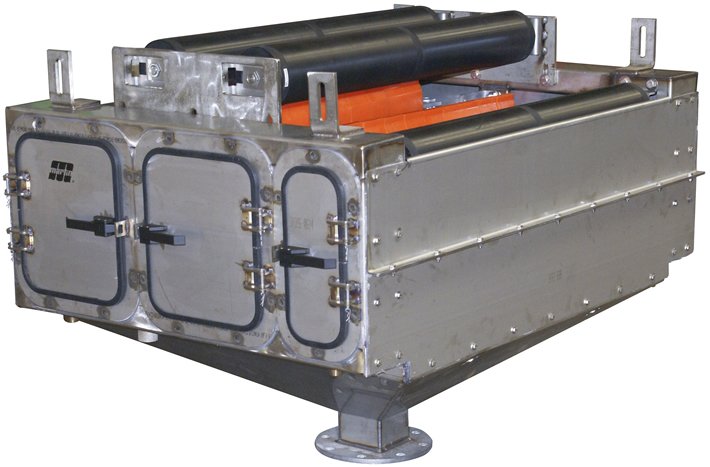

Las unidades, disponible en dos configuraciones, el sistema de limpieza dual Washbox™ de Martin® y el sistema de limpieza simple Washbox™ de Martin®, se montan sobre el bastidor del transportador inmediatamente después del rodillo de retorno para garantizar la alineación de la banda durante todo el proceso de limpieza y brindar el

tiempo necesario para que la humedad se evapore durante el trayecto de retorno. La banda pasa mediante una caja de acero cubierta en pintura electrostática con rodillos en la parte superior. Esta cuenta con barras rociadoras equipadas con toberas (entre 10 y 30) que rocían y lavan suavemente la banda con 5 y 54 gal/m (de 20 a 204 l/m) de agua potable y no potable a una presión de 5 a 60 psi (de 0.34 a 4.14 bar). Luego, la banda pasa por una hoja de poliuretano o una hoja escurridora de uretano que rasca la banda para limpiarla. La hoja se encuentra sobre un tensionador que la mantiene en contacto con la banda constantemente. Los residuos se drenan en forma segura a través de un embudo que se encuentra debajo de la caja que desemboca en una unidad de desechos, un contenedor o una pileta de asentamiento que devuelve el material al proceso.

El sistema de limpieza dual Washbox™ de Martin® fabricado para su uso con cargas medias o pesadas, cuenta con 3 rodillos, 4 barras rociadoras, 2 puertas de inspección Martin® y 2 limpiadores secundarios de poliuretano. Se recomienda usar los limpiadores secundarios por detrás de un limpiador primario en la cara de la polea principal. Estos limpiadores de alto rendimiento, codificados por color, son de uretano y sirven para manipular materiales ácidos o muy calientes. Existe la opción de agregarles puntas de carburo de tungsteno o acero inoxidable que aumentan el rendimiento y la durabilidad de la hoja en caso de tratar con material de retorno duro o difícil de sacar. Las especificaciones del sistema de limpieza pueden variar. Este puede medir entre 30 y 60 in (entre 762 y 1524 mm) de largo y entre 44.4 y 53 in (entre 1129 y 1359 mm) de alto. Se adapta a la mayoría de los bastidores de transportadores y extiende el ancho de bandas de entre 18 y 84 in (entre 457 y 2133.6 mm) en unas 17 pulgadas más.

El sistema de limpieza simple Washbox™ de Martin® cuenta con un rodillo, una hoja secundaria y una barra rociadora, elementos a los que se accede mediante una puerta de inspección ubicada a un lado de la caja. La unidad compacta, diseñada para aplicaciones de carga liviana y media en espacios reducidos, mide 15 in (381 mm) de largo y entre 34 a 42.2 in (entre 864 y 1072 mm) de alto. El ancho total de la unidad se puede calcular al agregar 17 in (432 mm) al ancho de bandas de entre 18 y 48 in (entre 457 y 1219 mm). Se recomienda utilizar esta unidad en conjunto con un prelimpiador y, además, es apta para usarse al aire libre o en espacios cubiertos donde se necesita mantener el paso libre de acumulaciones y charcos.

Los operadores a los que les preocupe la cantidad de humedad que permanece en la banda pueden optar por agregar un rodillo escurridor que elimina efectivamente el material de retorno húmedo. Este rodillo, el cual se instala entre los rodillos superiores, levanta ligeramente la banda y "reduce" el espesor de la capa de agua sobre la superficie de un promedio de 50 micras a 20 micras. Esto permite que el agua se evapore mejor durante el trayecto de retorno, sobre todo en transportadores más cortos.

Probado en campo

A pesar de que el sistema de limpieza Washbox™ de Martin® ha pasado las pruebas realizadas en varias industrias, una de las pruebas de campo más desafiantes fue llevada a cabo en una planta eléctrica a carbón de Michigan. De acuerdo con el ingeniero sénior de la planta, la empresa ha comenzado a utilizar carbón PRB, un producto más frágil y polvoriento que el carbón que se utilizaba anteriormente al cual se adecuaban los componentes de limpieza existentes.

Los operadores notaban la acumulación de polvo en exceso debido a la presencia de material de retorno en el transportador más grande. El equipo contaba con raspadores de banda, limpiadores de cepillo y sellos para el polvo en varios puntos de los transportadores, pero no eliminaba efectivamente el material de retorno generado por el nuevo material. Como consecuencia, se necesitaba que los trabajadores dediquen horas a barrer, palear, aspirar y lavar las áreas afectadas a diario, lo cual incrementaba significativamente el costo de operación.

La empresa acudió a Martin Engineering para que encontrara una solución. Lo primero que nuestros representantes hicieron fue analizar las medidas de referencia del nivel de polvo. Así, descubrieron que el material de retorno en la banda de 42 pulgadas de ancho que transportaba 817 tph (732 tph métricos) de carbón a una velocidad de 475 ppm (145 m/min) equivalía a más de 20 toneladas de polvo de carbón en peso seco al año. Al agregar un limpiador primario a la polea principal y un sistema de limpieza dual Washbox™ de Martin®, el material de retorno se redujo en un 99 %, de acuerdo con el cálculo del periodo de prueba. Esto significa que ahora el material de retorno equivale a menos de lo que vale un casco de polvo de carbón por día. Los operadores notaron que las partículas de polvo que se observaban en el aire habían desaparecido casi por completo y que solo se necesitaba limpiar una vez por semana, lo que dejó de manifiesto que la unidad ha sido una gran inversión, incluso una vez terminado el periodo de prueba.

“Nuestro objetivo es ayudar a los establecimientos a superar lo establecido por las normas medioambientales y de seguridad laborales —explicó Marshall—. Al diseñar una unidad independiente y cerrada con componentes funcionales simples y de fácil acceso y mantenimiento, hemos creado una solución útil para la mayoría de nuestros clientes en el sector del manejo de materiales a granel”.