Publicado: August 2nd 2016

A pesar de los diversos intentos y de las distintas soluciones para controlar el polvo con el paso de los años, el polvo sigue siendo un problema constante para las empresas que utilizan transportadores de banda para mover el material. Dado que los distintos métodos para controlar el polvo varían en gran medida, los manipuladores de materiales necesitan investigar de qué manera los procesos y las técnicas afectan las condiciones específicas para lograr el mejor enfoque para su operación.

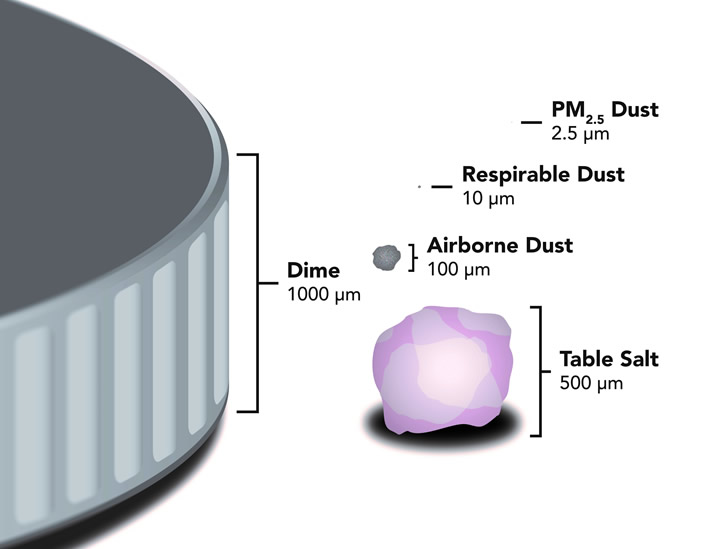

Por lo general, se hace hincapié en las partículas de polvo más pequeñas (100 micrones o menos [.004”]) porque tienden a permanecer en el aire, mientras que las partículas más grandes y pesadas suelen depositarse en el aire.

Eliminación frente a prevención

La eliminación y la prevención suelen ser temas frecuentes de debate en lo que respecta a los métodos del control del polvo. La eliminación implica tratar el polvo una vez que se libera del flujo de material. Para la prevención, por el contrario, es necesario afectar el tamaño de la partícula, la cohesión o la velocidad del aire antes de que se genere el polvo, por lo general, mediante un tratamiento físico o químico del material transportado.

Antes de especificar una solución, el usuario debe analizar cuál es el enfoque más adecuado para el material y el proceso específicos. ¿El objetivo es evitar el polvo o controlarlo? Si se opta por la prevención, la solución más frecuente es agregar humedad porque, de esta forma, se incrementa el tamaño de la partícula y la cohesión. El agua puede agregarse de varias formas... Sin embargo, la pregunta importante que debe realizarse es la siguiente: ¿cuánta humedad puede soportar el material?

No existe una respuesta unánime para esta pregunta. Cada proceso, cada material e, incluso, distintas cargas del mismo material pueden tener distintas propiedades. Agregar un determinado porcentaje de humedad puede ser una solución efectiva en un sitio, mientras que una fluctuación relativamente menor podría tener consecuencias negativas, como penalidades térmicas o pérdida de calidad en otro sitio.

Pruebas

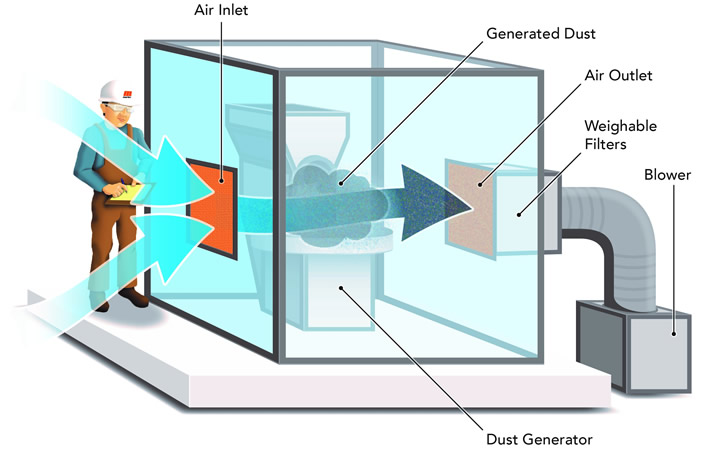

Para ayudar a los clientes a calcular los resultados que pueden tener cantidades específicas de humedad sobre el polvo, el Centro para la innovación (CFI) de Martin Engineering creó un proceso y un dispositivo de prueba especial. La configuración de la prueba está compuesta por un alimentador vibratorio que arroja material desde una altura determinada hasta una tolva giratoria. Cuando el material cae, se genera polvo, que queda contenido bajo una campana termoplástica transparente hermética. A la campana, se le coloca un soplador de vacío para extraer el aire y el polvo del interior del recinto mediante un filtro de 3 micrones.

El aire externo filtrado se introduce en el recinto para generar flujo. El soplador y las aperturas son lo suficientemente grandes como para capturar la totalidad del polvo antes de que pueda asentarse, pero no tan grande como para obstaculizar realmente el flujo de material. El elemento de filtrado se pesa antes y después de la prueba a fin de definir la cantidad real de polvo que se produce. Luego, el peso se utiliza para hallar el porcentaje de polvo creado respecto de la masa completa de la muestra.

Para evaluar el proceso, se tomó una muestra del flujo de material en una instalación de energía que utilizaba carbón de la cuenca del río Powder. Una vez más, se pesó, se secó y se volvió a pesar la muestra para determinar el contenido de humedad a su llegada. Se mezcló la muestra para garantizar una consistencia uniforme y, luego, se la dividió en varias muestras de prueba de, aproximadamente, 1 galón (3,785 cm³) cada una. Se mezclaron estas muestras con agua para generar diversos contenidos de humedad. Luego, cada una de ellas se mezcló de manera idéntica para garantizar una distribución constante del agua.

Se pesó cada muestra y se la colocó en una cámara de polvo. Se agitó el material, se generó polvo y se pesó la cantidad de polvo capturado en el filtro. El flujo de aire, la tasa de alimentación y la altura de la caída se mantuvieron constantes en todas las pruebas. Para establecer una comparación, se llevó a cabo el mismo procedimiento en una segunda instalación, y se quemó un carbón similar. El segundo sitio se encontraba ubicado a tan solo 200 millas del primero, pero el entorno, el material y el proceso eran diferentes.

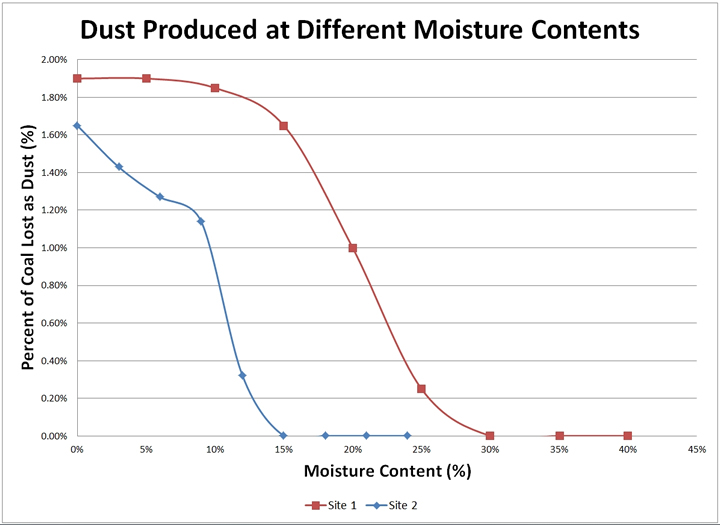

Asimismo, existe un nivel de humedad en el que el material se satura y deja de producirse polvo. En estos ejemplos, el punto se encuentra en un valor cercano al 30 % de contenido de humedad para la aplicación 1 y al 15 % para la aplicación 2. Agregar agua más allá de esta concentración no tiene ningún beneficio.

Aun cuando se utilizaron materiales similares, la cantidad de polvo potencial es distinta de un lugar a otro. El carbón de la aplicación 2 se muestra mucho más sensible a la incorporación de agua para evitar el polvo. Así, queda determinado que el mismo material básico, de una fuente a tan solo 200 millas de distancia, tiene distintas propiedades, lo que refuerza la necesidad de realizar pruebas particulares del sitio y hallar soluciones diseñadas específicamente para satisfacer las necesidades individuales de la aplicación.

Si el sistema de manejo del material existente funciona al momento de la instalación, debería seguir funcionando, siempre y cuando el material se mantenga constante y el equipo no sufra desgastes o uso excesivo que modifique su rendimiento.

Surfactantes y espumas

Si el agua simple no resulta adecuada para controlar el polvo, o si el material no alcanza el máximo nivel de contenido de humedad permitido antes de que se logre un control adecuado, es posible agregar un surfactante para mejorar la extensión y la unión. Si bien el sistema de agua simple solo exige el uso de agua, o tal vez, el uso de agua y electricidad para suministrar energía a una bomba, el hecho de agregar surfactante exige tanto agua como electricidad, y el costo que implique el producto químico. Cuantos más componentes requiera un sistema de control del polvo, más elevado será el nivel de gastos.

También es posible incorporar humedad en forma de espuma. Además de sus propiedades surfactantes, la espuma amplía físicamente la humedad; por lo tanto, es necesario usar una menor cantidad de agua para tratar el material de la superficie. El sistema de espuma suele ser más costoso porque requiere de la participación de cuatro elementos: agua, electricidad, aire comprimido y el agente de espuma. Si bien el costo puede ser más elevado, los resultados pueden ser más efectivos con una cantidad bastante menor de humedad que los que requiere un sistema de rocío de agua simple o un sistema de surfactante de agua.

Conclusiones

No hay dos materiales iguales. Cada sistema de transporte tiene sus propias características específicas. Resulta fundamental evaluar las características, la fabricación y los puntos problemáticos de los sistemas, sin hacer suposiciones que podría conducir a resultados desalentadores.

Los experimentados fabricantes de equipos de manejo de materiales suelen contar con complejas instalaciones de prueba para evaluar las propiedades físicas del material. La prueba física de un sólido a granel es importante a la hora de determinar el diseño adecuado de los sistemas de manejo de materiales. El costo de la prueba es una parte menor del gasto general que implica un sistema de transporte.

El único aspecto que tienen en común todos los materiales es el contenido mínimo y máximo de humedad para la eliminación del polvo. Si bien los valores de cualquiera de los dos materiales no serán iguales, todos los materiales pueden (y deberían) probarse a fin de determinar el intervalo efectivo de la humedad agregada e identificar el porcentaje del contenido de agua necesario para el control óptimo de cada material específico que se transporta.